Attività di laboratorio collegate a casi di corrosione in ambito nautico: ricerca delle cause di danneggiamento

Approfondimenti metodologie/strumenti blog In evidenza News & Blogfeb 7th, 20170 comments

A seguito dei controlli effettuati su componenti di imbarcazioni (scafi, assi portaelica, impianti di raffreddamento), sono stati riscontrati vari tipi di corrosione, schematicamente rappresentati. Tali casi coinvolgono i diversi materiali usati nelle imbarcazioni o negli apparati loro propri e sono stati illustrati i relativi controlli più significativi, quali l’osservazione visiva, gli esami macrografici, l’analisi chimica del materiale, la sua caratterizzazione micro-strutturale e le misure di differenza di potenziale (ddp).

CASO 1: CORROSIONE-EROSIONE STIMOLATA DA CONTATTO GALVANICO

Apparato: particolari in lega leggera relativi a circuiti chiusi raffreddamento motore termico principale (MM.TT.PP.).

Danno: fenomeno corrosivo principale sviluppato sulla lega a base alluminio dei coperchi pompa in corrispondenza dell’alloggiamento valvole termostatiche.

Materiali: – lega leggera GAlSi9MnMg per i coperchi pompe (ENAC 43100) – bronzo GCuSn5Zn5 per le valvole termostatiche

Condizioni: Nel circuito di raffreddamento venivano utilizzati due prodotti anticorrosivi :

- A NALCO 2536 PLUS

- B COOLTREAT AL

Fig. 1 : Aspetto di un coperchio realizzato in lega leggera, corroso per lo più in corrispondenza degli alloggiamenti valvole termostatiche.

View of a aluminium alloy cap, mostly corroded in correspondence of seat thermostatic valves.

Il prodotto A è stato utilizzato per più di 1 anno, durante il quale sono stati rilevati fenomeni corrosivi sui circuiti, essenzialmente sui coperchi pompa in lega di Al dei circuiti stessi. Il prodotto B era in fase di prova.Uno dei coperchi danneggiati, entro cui sono alloggiate valvole termostatiche in bronzo, è stato documentato in Fig. 1. La circolazione del fluido refrigerante entro la valvola è mostrata nella Fig. 2. In particolare nella Fig. 3 è stata riportata documentazione della morfologia del fenomeno corrosivo in fase di sviluppo sul componente in lega leggera, che in condizioni di esercizio giace a contatto di una valvola termostatica in bronzo. Il danneggiamento è apparso localizzato proprio nella zona di contatto tra i due metalli: nella parte esterna era sviluppato in forma di sezioni circolari compatibili con un fenomeno di erosione – cavitazione mentre nella parte interna esso era ormai esteso a quasi tutta la circonferenza dell’alloggiamento.

Fig. 2 : Schemi che indicano la circolazione del fluido entro le valvole termostatiche.

Thermostatic valves circulation fluid schemes.

Fig. 3: Aspetto di un coperchio rappresentativo del fenomeno corrosivo.

Close up of a cap representing the corrosion phenomenon.

Causa del danno: Il fenomeno corrosivo principale, sviluppato sulla lega a base alluminio dei coperchi pompa in corrispondenza dell’alloggiamento valvole termostatiche, è risultato caratterizzato da una morfologia compatibile con un meccanismo di corrosione-erosione [1, 2]. La corrosione è stata sicuramente accelerata dal contatto di due materiali situati agli estremi opposti della scala dei potenziali ossidoriduttivi: la lega di bronzo con cui sono realizzate le termostatiche risulta infatti “nobile”, mentre la lega di Al con cui sono realizzati i coperchi non lo è.

Quest’ultima soffre anche di corrosione in fessura (cioè quella sviluppata in mancanza di ossigeno in aree dove il ricambio della soluzione non è consentito e nota come “crevice corrosion” [1, 2]) e alcuni danneggiamenti presenti vicino alle pompe di trascinamento (non documentati) possono essere imputabili anche a tale meccanismo ossidativo.

Soluzione: La sostituzione della lega leggera con un altro materiale meno soggetto alla corrosione in fessura e meno sfavorito dal contatto con un materiale nobile sembra la soluzione più idonea per evitare analoghi problemi. Anche l’adozione di qualsiasi rivestimento che isoli i vari materiali (almeno nelle aree in cui essi sono a contatto e laddove si hanno possibilità di moti di fluido ad alta velocità) sarà destinata a migliorare sostanzialmente la resistenza alla corrosione del sistema.

CASO 2: CORROSIONE IN FESSURA / MICROBIOLOGY INFLUENCED CORROSION

Apparato: Assi portaelica e timoni di due imbarcazioni. Danno: corrosione di timoni, assi e relativi braccetti (aspetto riportato nelle figure 4 e 5).

Materiali: Gli assi sono realizzati in acciaio inossidabile martensitico, indurente per precipitazione, ASTM D 564 tipo 630 mentre le chiavette e i timoni sono stati realizzati in acciaio inossidabile austenitico tipo AISI 316.

Condizioni: le due unità sono risultate parzialmente immobilizzate nel fango trasportato durante una piena alluvionale del fiume Magra (SP).

Fig. 5: Aspetto di un timone, asse e relativo braccetto.

View of rudder, shaft and its relevant bracket.

Causa del danno: La morfologia dei crateri osservati e la sequenza degli avvenimenti sono compatibili con il meccanismo della “Crevice corrosion” [1, 2]. Quando si realizza la presenza di uno schermo sulla superficie dell’acciaio inossidabile che limiti l’accesso dell’ossigeno presente nell’acqua, la parte schermata viene resa suscettibile di attacco per formazione di cratere. Lo strato di fango ha creato uno schermo in alcuni punti totalmente impermeabile all’ossigeno e in tali punti si è avuto innesco dei fenomeni corrosivi. Poiché la corrosione è avvenuta a seguito dell’immersione nel fango dei materiali, una sospetta causa, confermata dalla colorazione dell’acciaio attorno ai crateri osservati, può essere anche la Microbiology Influenced Corrosion (MIC) [1, 2] imputata alla presenza di specifici batteri (ad esempio solfato riduttori, batteri che utilizzano il Fe nel loro ciclo alimentare o Gallionella) che trovano nel fango un ambiente ideale per il proprio sviluppo. In special modo alcune variazioni di colore osservate sono risultate compatibili con tale forma di corrosione (Fig. 6).

CASO 3: CORROSIONE PER CONTATTO GALVANICO IN CONDIZIONI DI FESSURA

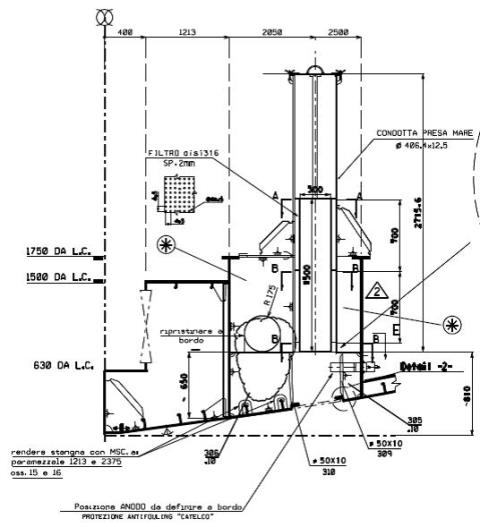

Fig. 7: Rappresentazione della presa a mare,con anodo dell’impianto antivegetativo. Il tubo ha una lunghezza di 2715,6 mm, spessore di 12,5 mm ed un diametro interno di 406,4 mm.

Seachest representation, with the antifouling system anode. Pipe dimensions are: length 2715,6 mm, thickness 12,5 mm and inside diameter 406,4 mm.

Apparato: condotta tra presa acqua mare e impianto acqua refrigerazione motori con filtro in acciaio inossidabile rimovibile (vedi schema riportato in Fig. 7).

Danno: Corrosioni multiple crateriformi, di cui una passante. Il danno è visibile in Fig. 8.

Materiale: il tubo è dichiarato realizzato in acciaio non legato tipo S355J2H secondo UNI EN 10210-1 (AH36 o Grade 360 Lloyd’s Register [3]). La tubazione in cupronichel è separata dal tubo in acciaio al carbonio da un mozzo in acciaio inossidabile austenitico di tipo AISI 316L.

Sul tubo è montato un filtro in AISI FIG. 7 Rappresentazione della presa a mare,con anodo dell’impianto antivegetativo. Il tubo ha una lunghezza di 2715,6 mm, spessore di 12,5 mm ed un diametro interno di 406,4 mm. Seachest representation, with the antifouling system anode. Pipe dimensions are: length 2715,6 mm, thickness 12,5 mm and inside diameter 406,4 mm. 316L che può essere rimosso, ispezionato e pulito.

Condizioni: La protezione antivegetativa della linea di raffreddamento acqua mare è garantita dal sistema a corrente impressa di Cathelco, in grado di dissolvere gli ioni Cu a velocità controllata. Gli anodi di ferro all’interno dei tubi in cupro-nichel garantiscono la protezione catodica alla lega Cu-Ni. La parte alta del tubo si trova al di sopra del livello dell’acqua.

Fig. 8: Aspetto interno del tubo forato con indicazione di alcuni crateri.

Pipe inthernal shape and localization of some craters

Anche se dotata di impianto di protezione antivegetativa, un grosso quantitativo di incrostazioni e alghe era stato trovato nella parte in acciaio inox. A dispetto del fatto che il tratto fosse ispezionabile, i crateri non erano facilmente individuabili in quanto solo una piccola porzione mancante del film di vernice era visibile ed il processo di ossidazione poteva essere iniziato molto prima della comparsa del buco (vedi figure 9 e 10).

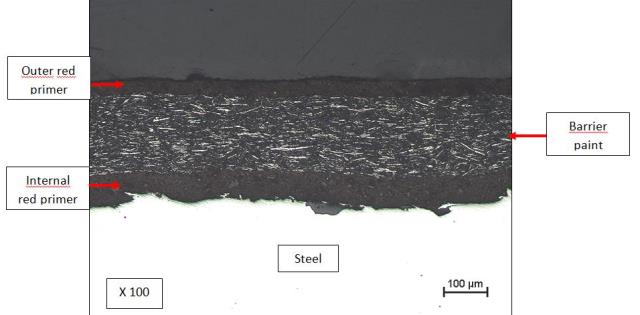

Analisi micrografica [4]: non avendo evidenza relativamente al trattamento di pitturazione del tubo, uno degli obiettivi era la caratterizzazione del ciclo. Pertanto una porzione del campione è stata esaminata al microscopio dopo inglobamento in resina e lucidatura (UI EN ISO 2808). Sulla superficie interna sono stati osservati tre strati di pittura, come documentati in figura 11.

Causa del danno: Si osservano infatti rispettivamente:

1) Strato rosso visibile sulla superficie esterna (32 µm)

2) Strato barriera costituito da una protezione ricca di Zinco. Le inclusioni hanno un aspetto inusuale nella micrografia poiché di solito, in questo tipo di pittura, esse presentano forma sferica (188 µm).

3) Strato di primer applicato direttamente sulla superficie dell’acciaio (57 µm)

Per uno spessore totale di vernice di ~ 270 µm.

È stata inoltre documentata la microstruttura dell’acciaio corrispondente ad una morfologia ferro perlitica del tutto regolare. Non erano evidenti anomalie metallurgiche particolari.

FIG. 11 Aspetto micrografico del ciclo di pittura.

Micrographic view of painting cycle (transversal section).

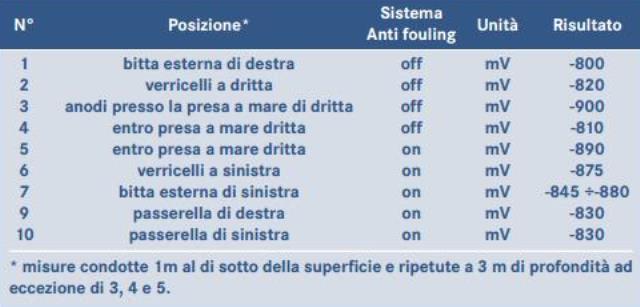

Misure di ddp: sono state condotte misure di ddp mediante apparato “Cathometer” MgDuff Marine Limited, equipaggiato con anodo Argento/argento cloruro [2]. I risultati sono stati riportati nella tabella 1. Tutte le misure sono risultate nell’intervallo di piena protezione per condizioni aerobiche (EN 12473 – 2000).

Causa del danno: L’analisi chimica sul tubo danneggiato ha stabilito che esso era realizzato in acciaio C-Mn 460, migliore del grado 360 prescritto. La composizione chimica degli anodi sacrificali di zinco era in accordo con gli standard MIL. Essi erano in grado di portare il potenziale dello scafo sotto – 800mV (contro Ag/AgCl), fornendo una protezione completa in acqua di mare aerata. Tutte le misure di potenziale sono state effettuate fin nella cassa acqua mare ma non nella parte alta del tubo ove si è sviluppato il danneggiamento. Il sistema anti fouling garantiva un abbassamento ulteriore di potenziale, idoneo per la protezione catodica in condizioni aerobiche, ma non sufficiente per garantire la protezione totale in condizioni non aerobiche (- N° Posizione* Sistema Unità Risultato Anti fouling 1 bitta esterna di destra off mV -800 2 verricelli a dritta off mV -820 3 anodi presso la presa a mare di dritta off mV -900 4 entro presa a mare dritta off mV -810 5 entro presa a mare dritta on mV -890 6 verricelli a sinistra on mV -875 7 bitta esterna di sinistra on mV -845 ÷-880 9 passerella di destra on mV -830 10 passerella di sinistra on mV -830 * misure condotte 1m al di sotto della superficie e ripetute a 3 m di profondità ad eccezione di 3, 4 e 5. TAB. 1 900 mV, EN 12473). Il tubo in acciaio al carbonio era probabilmente la parte più difficile da proteggere, specialmente nelle zone umide/asciutte che possono essere anche stagnanti.

Una significativa estensione degli ossidi e delle incrostazioni sugli anodi (puliti prima dell’ispezione) è stata probabilmente un fattore limitante per l’efficienza del sistema catodico. Le eliche erano intatte e gli anodi erano solo lievemente consumati, per cui era comunque difficile sospettare un fenomeno collegabile con eventuali perdite di corrente. D’altra parte, esistono casi documentati di elevata corrosione in sistemi di raffreddamento con acqua di mare, la cui morfologia corrisponde ai crateri osservati [6]. Per cui, lo scenario più probabile, è da imputarsi alla scarsa protezione dell’acciaio (scarso film di vernice a livello locale, insufficiente protezione catodica nella parte alta del tubo), condizioni stagnanti (possibilità di condizioni anaerobiche) e la presenza di una ampia area catodica in acciaio inox (il filtro) che stimola la velocità di corrosione delle piccole aree anodiche sviluppate nelle lacune del film di vernice).

CASO 4: CORROSIONE CRATERIFORME

Apparato: Impianto di raffreddamento con acqua mare per generatori unità navale.

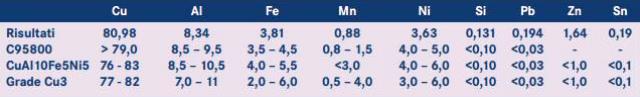

Danno: Sulle “curve” dell’impianto, dopo 200 ore di utilizzo, sono state riscontrate forature , così come sulle analoghe curve relative all’impianto di raffreddamento motori principali (vedi Fig. 12). Materiale: L’impianto acqua mare è realizzato con tubi in cupronichel di grado non dichiarato, fatta eccezione per la curva e la pompa (dichiarata dal costruttore in cupralluminio tipo ASTM B148 C95800) e per i tronchetti sacrificali (bronzo all’esterno e acciaio comune all’interno). L’analisi del materiale costituente la curva è stata condotta mediante Spettrometria in Emissione Ottica (SEO, procedura CTS SQ7 IS 21).

Analisi chimica: Il risultato delle analisi, assieme ai limiti previsti per la lega C95800 ASTM B 148, è stato riportato nella tabella 2.

In merito si osserva che L’Al ed il Ni sono lievemente inferiori ai minimi prescritti per la lega dichiarata C95800 e il contenuto del Fe è maggiore di quello del Ni, contrariamente a quanto prescritto nella norma stessa. Anche il Si e il Pb sono superiori ai valori massimi consentiti mentre lo Zn, non contemplato da questa norma, è risultato presente in notevole concentrazione.

Nella stessa tabella sono stati riportati i limiti dei principali elementi per il solito tipo di cupralluminio (CuAl10Fe5Ni5) secondo regolamento Lloyd’s [3] e i limiti per la lega Cu3, quest’ultima utilizzata esclusivamente per eliche marine. In merito si osserva che la composizione del campione analizzato sembra assimilabile maggiormente ad una lega tipo Cu3 piuttosto che alla lega utilizzata per valvole e condotte. Comunque il contenuto di elementi minori (Zn) e in tracce (Sn, Si e Pb) risulta superiore al consentito anche per questo tipo di lega.

Fig. 12 Aspetto dei fori come visibili entro la curva dell’impianto.

Shape of the holes as they appear in the inner surface

Condizioni: Le curve sono pitturate, sia all’interno che all’esterno, costituendo così un’eccezione in quanto tutto il resto dell’impianto non è stato pitturato. La pittura è risultata sollevata in molti punti, come documentato in Fig. 13.

Fig. 13 Aspetto della pittura sollevata

in quasi tutta la sua

estensione da molteplici bolle.

Shape of blistering on the

painting surface.

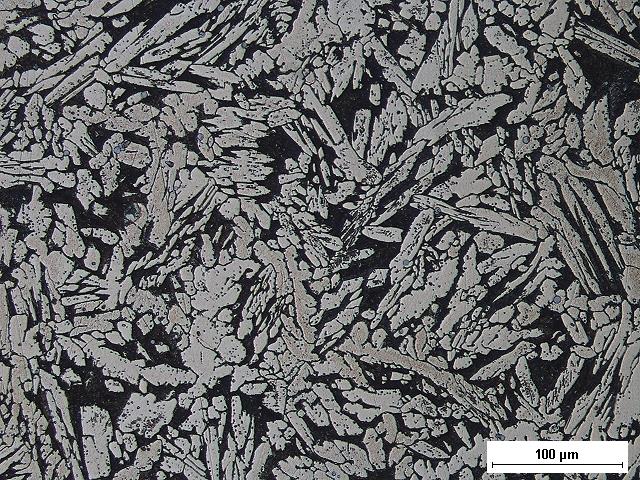

Esame metallografico [4]: E’ stato condotto esame metallografico per rilevare la presenza di eventuali anomalie. La struttura è risultata bifasica e senza significative alterazioni metallurgiche come documentato in figura 14.

Causa del danno: Per la sua morfologia il fenomeno è apparso ricollegabile ad un attacco localizzato della lega a contatto con l’acqua di mare [1, 2]. La composizione chimica caratterizzata da un contenuto di Al e Ni inferiore al prescritto e dalla presenza di molte impurità (principalmente Zn) può aver ragionevolmente condotto alla formazione di una microstruttura localmente non resistente all’acqua di mare in quanto suscettibile di attacco chimico selettivo.

Si ritiene che la pittura applicata possa aver ulteriormente diminuito la resistenza chimica del componente in quanto il cupralluminio (come le altre leghe di rame, gli acciai inossidabili, le leghe di Al e di Ni) è una lega che necessita di una distribuzione omogenea di ossigeno per formare lo strato passivo superficiale protettivo (con un contributo essenziale di Al2O3).

Fig. 14 Aspetto micrografico del campione (attacco : cloruro ferrico).

Micrographic appearance (transverse section etch: ferric chloride).

CASO 5: FENOMENO DI CORROSIONE-EROSIONE

Apparato: condensatore THERMOKEY tipo CF115+200 CA4P-SP relativo ad unità di condizionamento di una M/N da trasporto.

Danno: corrosione passante di alcuni tubi.

Condizioni: L’impianto è stato utilizzato per circa 4 mesi prima di esibire un malfunzionamento dovuto a trafilamento di acqua di mare nella parte di circuito adibita al fluido tipo “freon”.

L’ispezione conseguente ai problemi evidenziati dall’impianto ha permesso di individuare un foro su uno dei 42 tubi di uno scambiatore di calore. Il foro era localizzato laddove il tubo fuoriusciva dalla piastra tubiera. Un secondo foro, anch’esso localizzato nella parte iniziale di un tubo e documentato in figura 15, è stato individuato su un altro condensatore.

Materiale: I condensatori sono realizzati con piastra in acciaio inox AISI 316 e tubi in lega rame-nichel tipo CuNi 10Fe1Mn, (ø 20 mm x sp 1,5 mm), come da certificato di collaudo. Negli scambiatori è previsto l’utilizzo di anodi sacrificali in zinco.

Analisi chimica: I risultati dell’analisi chimica eseguita mediante Spettrometria a Emissione Ottica su una porzione del tubo lesionato, (procedura CTS SQ7 IS 21) sono stati riportati nella tabella 3. Tale composizione è conforme ai requisiti imposti dalla norma EN 12449 per la lega dichiarata, se pur con un tenore di Fe inferiore al minimo ottimale.

Fig. 15 Aspetto del foro localizzato su tubo appartenente a un secondo scambiatore. Anche questo foro giace presso la piastra tubiera, in una zona caratterizzata da notevole diminuzione di spessore a geometria ben definita, di goccia inclinata nella direzione del flusso.

Shape of the hole located in the pipe of another exchanger. The hole is located in a zone characterized by a lower thickness. The hole has a well defined shape, like a drop oriented in the flow direction.

Esame visivo e macrografico [4]: l’osservazione dello spezzone di tubo contenente la foratura ha permesso di rilevare una generale perdita di spessore nel tratto iniziale, come documentato nella figura 16.

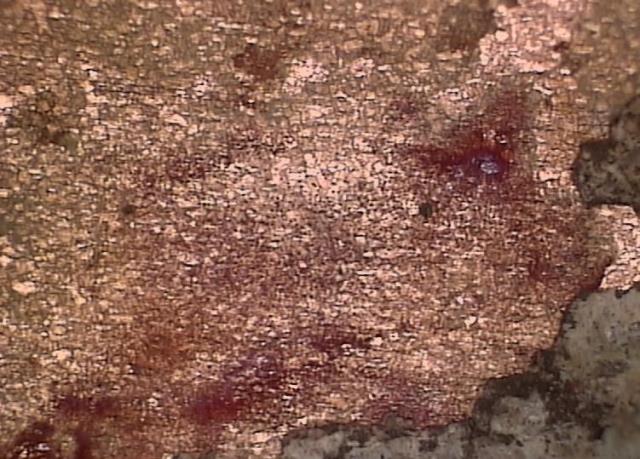

L’aspetto della superficie interna del tubo lesionato e degli altri tubi, ha mostrato che lo strato passivo superficiale caratteristico della lega in oggetto è risultato non perfettamente consolidato (vedi Fig. 17).

Fig. 16 Aspetto dell’estremità del tubo interessata dallo sviluppo della lesione passante.

Shape of the pipe end with the trough hole.

Causa del danno: La morfologia della zona caratterizzata da diminuzione di spessore con andamento interno-esterno e la localizzazione del foro (laddove si ha un cambiamento nelle condizioni di flusso all’entrata dei tubi) sono risultate caratteristiche per un fenomeno di corrosione-erosione [1, 2]. In definitiva si può attribuire ragionevolmente ad una non corretta formazione dello strato passivo iniziale la formazione della lesione. La mancata formazione di tale strato ha poi condotto alla corrosione-erosione vicino alla piastra poiché è il punto per vari motivi più esposto ai danneggiamenti. In effetti in tale posizione si risente sia dei piccoli difetti dovuti alla lavorazione meccanica sia del contatto con un materiale più nobile (l’acciaio inossidabile austenitico tipo AISI 316) sia delle variazioni di flusso.

FIG. 17 Aspetto macrografico della sup. interna in corrispondenza di macchie rosse caratteristiche, che appaiono laddove lo strato metallico brillante superficiale viene asportato.

Macrographic examination of the internal surface in correspondence of characteristic red spots which appeared where the shining surface metallic coating has been removed.

CASO 6: CORROSIONE DA “SOVRAPROTEZIONE” DI SCAFO IN LEGA LEGGERA

FIG. 18 Giunto saldato estesamente corroso in corrispondenza dello specchio di poppa.

Weld joint widely corroded in correspondence of transom structure.

Apparato: scafo di motovedetta realizzato in lega di alluminio.

Danno: Corrosione selettiva del materiale di apporto dei giunti saldati a scafo come documentato in Fig. 18.

Condizioni: dopo l’aggiunta di anodi a “pendolo” in lega di magnesio, rispetto a quelli normalmente previsti, è stato osservato un deposito di colore bianco in corrispondenza delle giunzioni saldate delle lamiere a scafo, sulla parte esterna. accompagnata da N° 04 forature. Inoltre è stata osservata la presenza di un deposito, di colore bianco, sulle parti in acciaio degli idrogetti Hamilton e in particolare sulle due giranti. Una foratura è stata documentata in figura 19.

Materiali: lamiere in lega di Al 5083 , materiale di apporto AA5356 tipico per applicazioni similari.

Rilievi di DDP: Sono state effettuate misure di ddp con imbarcazione in mare rispetto ad elettrodo Argento – Argento Cloruro (Ag/AgCl, (mediante apparato Cathometer) [2]. Sia i rilevamenti lungo lo scafo che quelli presso gli idrogetti hanno fatto misurare valori compresi tra –0,94 e –0,96 V.

Le misure effettuate dopo aver calato i quattro anodi aggiuntivi, “a pendolo”, dichiarati al Mg, hanno fato rilevare valori compresi tra –1,25 e –1,30 V

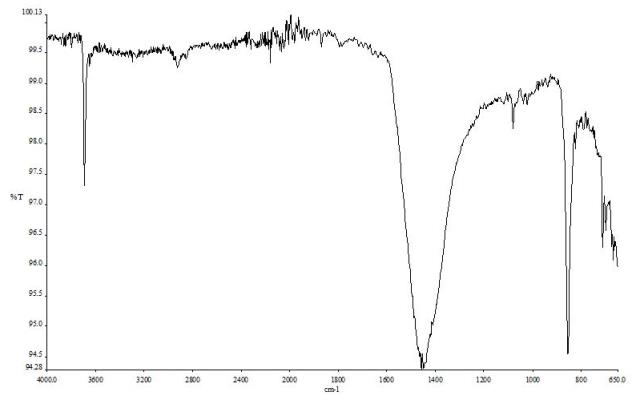

Analisi Chimica: è stata eseguita analisi chimica mediante FTIR – ATR dei depositi bianchi che sono risultati costituiti da carbonati di calcio, come documentato in Fig. 20.

FIG. 19 Aspetto di una lesione passante in corrispondenza dello scatolato di poppa.

View of failure (shaped hole) in correspondence of transom structure.

FIG. 20 Spettro FTIR ATR relativo a deposito prelevato da bullone in acciaio inossidabile.

FTIR ATR spectrum of the solid residue sampled from a stainless steel bolt.

Causa del danno: Il danno è stato causato da un fenomeno di “sovraprotezione” [1, 2].

Le misure di ddp effettuate hanno indicato che i materiali costituenti gli idrogetti (acciaio) e scafo (leghe leggere a base alluminio), quando protette con gli anodi sacrificali a scafo sono entro i corretti intervalli di protezione (EN 12473) di seguito riportati:

- acciaio – 0,8 ÷ – 1,1 V

- leghe leggere – 0,8 ÷ – 1,1 V (o semplicemente abbassamento del potenziale di libera corrosione di 0,1 V)

L’utilizzo degli anodi supplementari a unità ferma in banchina, può essere utile ma devono essere comunque utilizzati anodi in lega di zinco. Gli anodi in magnesio sono invece sconsigliati in quanto un eccessivo abbassamento del potenziale (al di sotto del limite inferiore sopra riportato –1,1V) può favorire processi corrosivi delle leghe a base Al, soprattutto in aree alterate da processi termici , come le saldature, o lavorazioni particolari. Gli anodi a base Mg sono poi, senza dubbio, i promotori della formazione dei depositi di carbonato sulle parti in acciaio. Dalle informazioni raccolte e dai valori relativi alle misure di isolamento e di correnti di dispersione l’inizio del fenomeno corrosivo, per la sua violenza, è risultato attribuibile a dispersione di corrente da parte di una delle batterie.

CASO 7: CORROSIONE PER CREAZIONE DI CONDIZIONI DI SCHERMO

Apparato: Scafo di yacht in lega leggera.

FIG. 21 Aspetto di un giunto saldato .in un tratto completamente corroso.

Close up of a completely corroded .weld joint.

Danno: Lo yacht in oggetto ha mostrato gravi segni di degrado durante una serie programmata di lavori precedenti la stagione estiva di utilizzo. In particolare è stata osservata una grandissima fuoriuscita di acqua dalla deriva allorché è stato rimosso un rinforzo di emergenza rilevato a prua, in gergo un raddoppio, per sostituirlo con una porzione di lamiera correttamente saldata. Da ciò è seguita una visita all’interno che ha messo in luce come l’area fosse completamente allagata e coperta da depositi, con ampi tratti di giunti saldati completamente corrosi (vedi Fig. 21). Materiale: Il materiale utilizzato per la realizzazione dello yacht è stato dichiarato lega leggera AlMg ASTM B 209 tipo 5083, normalmente impiegata per strutture a contatto con acqua mare. Condizioni: Il giunto saldato è apparso degradato dalla perdita di metallo. Notevoli depositi bianchi e grigi con aspetto tipico per ossidi di Al sono stati ritrovati sia presso il cordone che nella parte interna delle lamiere. Sulla parte interna del giunto è risultato fissato un “piattino” tipico per un procedimento di saldatura senza ripresa in lega leggera di larghezza 30mm circa. Tale geometria ha fatto si che si creasse una stretta fessura tra supporto e lamiere. Interstizi piuttosto stretti erano presenti anche in corrispondenza dei giunti saldati senza supporto di vari campioni laddove è stata rilevata notevole mancanza di penetrazione.

Analisi chimica: Le lamiere all’analisi mediante SEO, sono risultate costituite da una lega leggera di AlMg ASTM B 209 tipo 5454 e dunque non sono risultate del tipo 5083, a maggior contenuto di Magnesio. Il materiale del giunto è risultato assimilabile alla composizione dell’elettrodo per lega leggera al magnesio del tipo ANSI/AWS A5.10-80 grado ER5183 che è idoneo al tipo di saldatura effettuato [5].

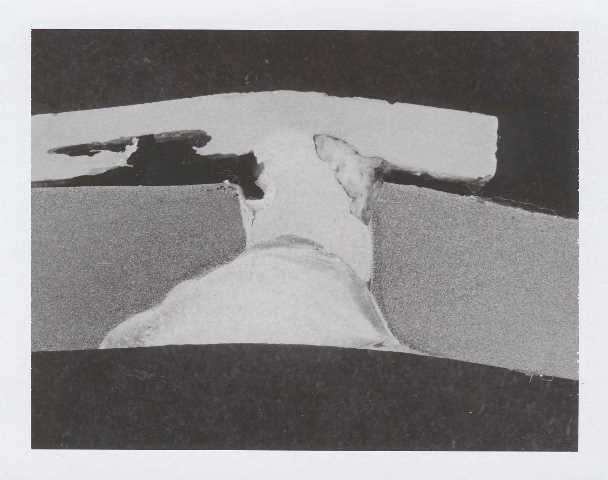

Esame macrografico [4]: L’esame macrografico è stato condotto per documentare la morfologia della corrosione entro il giunto. Le caverne sono apparse strutturate con sviluppo tipico e localizzate in preferenza in corrispondenza degli interstizi presenti sia entro il metallo di apporto della saldatura che entro il rinforzo. L’esame macrografico condotto dopo attacco su una sezione trasversale ha fatto osservare una notevole dissimmetria del cordone più esterno del giunto (Fig. 22).

FIG. 22 Aspetto macrografico del giunto dopo attacco.

Macrographic examination of the weld joint (etch. 0.5 % HF).

Causa del danno: Le composizioni delle lamiere rientrano nei limiti prescritti per una lega leggera AlMg ASTM B 209 tipo 5454 con la sola eccezione della percentuale di cromo leggermente inferiore. La composizione del rinforzo è risultata pienamente corrispondente a quella della lega 5083.

I residui inviati sono risultati costituiti per la maggior parte dai prodotti dell’ossidazione della lega leggera costituente le lamiere e i giunti saldati dell’imbarcazione e, in parte minore, dalle parti di zavorra in piombo. L’alluminio come è sua caratteristica, ha formato sia idrossidi gelatinosi che ossidi di varia stechiometria cristallizzati in forma di deposito o di piccoli sassi.

Le leghe leggere sono materiali a comportamento attivo – passivo e pertanto, come gli acciai inossidabili soffrono particolarmente le condizioni di scarsa ossigenazione poiché la protezione del metallo contro la corrosione generalizzata è garantita dallo strato di ossido superficiale.

Dove tale strato protettivo si rompe e non venga ripristinato da corrette condizioni, tra cui l’ossigenazione, inizia il processo corrosivo; per tale motivo le leghe leggere soffrono spesso di corrosione localizzata [1, 2]. La mancanza di ossigeno è particolarmente dannosa nelle zone di interstizio dove si generano corrosioni localizzate in macroaree. Nel caso in esame una penetrazione di grandi quantità di acqua di mare in un ambiente pressoché chiuso come la deriva e dunque con poche possibilità di ricambio ed ossigenazione, ha generato un ambiente molto aggressivo. Tale evento può essere ricollegato verosimilmente ad un probabile urto della stessa con produzione di una lesione passante. A seguito di tale evento si è prodotta la macroscopica corrosione che ha interessato la zavorra in piombo, le lamiere e, in forma particolarmente grave, i giunti saldati. La maggior localizzazione della corrosione sui questi ultimi, come è stata osservata nel caso in esame, è ricollegabile alla presenza di fessure particolarmente strette e anche alle condizioni termiche correlate con il processo di saldatura che rendono il materiale più vulnerabile all’innesco dell’ossidazione.

Il fatto che la parte esterna dei campioni, quindi dello scafo, per quanto osservato sul materiale esaminato, sia risultata generalmente poco ossidata fa pensare a una sufficiente opera di manutenzione. Soprattutto, l’impiego di anodi sacrificali idonei alla protezione di leghe leggere ha limitato lo sviluppo della corrosione all’esterno ovvero fin dove la loro azione poteva estendersi e non all’interno dove dunque è mancata ogni condizione di salvaguardia della lega.

L. Rolla, V. De Luise, C. Dellabiancia

RIFERIMENTI BIBLIOGRAFICI

[1]: ASM Metal Handbook – Vol. 13 – Corrosion, 1992

[2]: ASM Metal Handbook – Vol. 13a – Corrosion Fundamental, Testing and Protection,2003

[3]: Lloyd’s Register – Rules for the manufacture, testing and certification of materials, 2010

[4]: ASM Metal Handbook – Vol. 9 – Metallography and Microstructure, 2004

[5]: The Aluminion Association “Welding Aluminion: Theory and Practice”, 1991

[6]: ILLUSTRATED CASE HISTORIES OF MARINE CORROSION, European Federation of Corrosion Publications, Number 5, 1990

Leggi la versione integrale sul sito di Metallurgia Italiana oppure scarica il pdf

Contattaci / Contact us

T: +39.0187.934112

E: ctssp@ctssp.com

Fax: +39.0187.940398

Categorie / Categories

Archivi / Archives